Pendahuluan

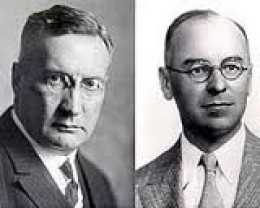

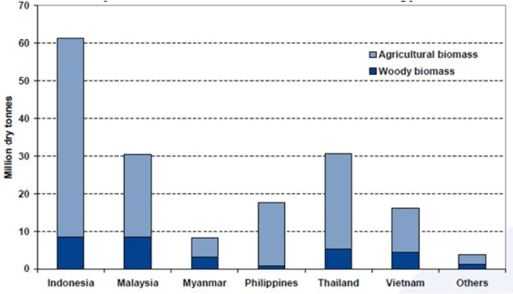

Indonesia memiliki ketersediaan biomassa yang sangat berlimpah yang limbah pertanian dan hasil hutan. Indonesia mampu memproduksi biomassa sebanyak 246,3 x106 ton per tahun (Ika, 2011). Sumber biomassa masih terabaikan sebagai bagian yang terpenting dalam memenuhi kebutuhan energi nasional. Padahal Indonesia merupakan produsen biomassa terbesar di ASEAN yang dijelaskan pada Gambar 1.

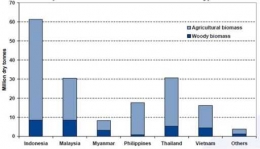

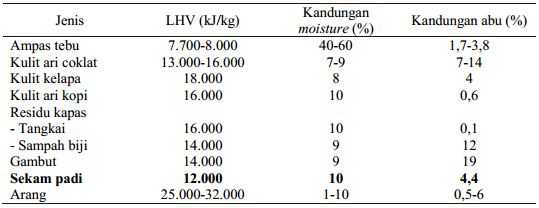

Hal ini harus dimanfaatkan oleh pemerintah agar sedikit demi sedikit mengurangi ketergantungan terhadap bahan bakar fosil. Potensi energi biomassa di Indonesia mencapai 49,81 Giga Watt (Arief, 2014). Energi biomassa dapat dioptimalkan dengan mengkonversinya menjadi bahan bakar gas yang memiliki nilai karo yang tinggi yaitu 3,5 -- 5,5 MJ/Nm3, yang terdiri dari karbon monoksida (CO) dan hidrogen (H2) (Bambang, 2007). Salah satu cara menghasilkan bahan bakar gas dari biomassa menggunakan proses gasifikasi. Bahan bakar biomassa bertujuan untuk mengurangi emisi CO2 dan sebagai sumber energi terbarukan. Masing-masing biomassa memiliki kandungan energi yang dijelaskan pada Tabel 1.

Sumber : Rachmat, 2012

Dalam menentukan bahan baku biomassa untuk proses gasifikasi ada beberapa hal yang perlu diperhatikan, diantaranya kandungan energi, kandungan moisture, dan kandungan abu. Biomassa yang memiliki kandungan energi tinggi memberikan pembakaran yang lebih baik. Untuk kandungan moisture diusahakan seminimal mungkin, karena jika kandungan moisture tinggi akan menyebabkan heat loss yang berlebihan dan idealnya kandungan moisture untuk proses gasifikasi <20%. Kandungan abu mempengaruhi desain reaktor gasifikasi, jika kandungan abu tinggi akan menyebabkan slagging dan penyumbatan di dalam reaktor gasifikasi.

Gasifikasi

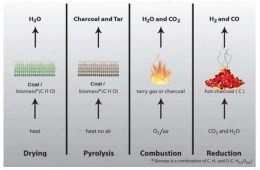

Biomassa dapat dimanfaatkan melalui proses pirolisis, gasifikasi dan pembakaran. Perbedaan dari ketiga proses adalah banyaknya jumlah oksigen yang disuplai, kecuali pirolisis yang tidak membutuhkan oksigen. Gasifikasi merupakan proses konversi energi dari bahan bakar yang mengandung karbon (padat maupun cair) menjadi gas yang memiliki nilai panas pembakaran dengan cara oksidasi parsial pada temperatur tinggi. Produk utama gasifikasi yaitu syngas yang terdiri dari gas metana (CH4), gas karbon monoksida (CO) dan gas hidrogen (H2).

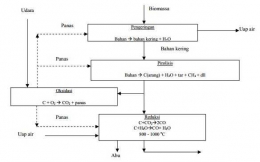

Selain itu terdapat pengotor organik dan inorganik, pengotor inorganik terdiri dari NH3, HCN, H2S, dan debu halus sedangkan pengotor organiknya berupa tar. Komposisi syngas bergantung pada komposisi unsur biomassa, bentuk dan partikel biomassa, serta kondisi operasi gasifikasi. Reaktor gasifikasi dijelaskan pada Gambar 2.

Sumber : Rachmat, 2012

Gasifikasi dibagi menjadi empat zona proses, yaitu proses pengeringan, proses pirolisis, proses pembakaran (oksidasi) dan proses reduksi (gasifikasi).

- Pengeringan : Proses untuk menguapkan kandungan air tanpa mendekomposisi kimia dari biomassa. Proses ini terjadi di bagian atas reaktor dengan temperatur <150oC. Proses ini sangat penting dilakukan agar proses pengapian pada burner lebih cepat dan stabil.

- Pirolisis : Setelah proses pengeringan, biomassa akan dipanaskan pada temperatur 250 -- 700oC dalam kondisi sedikit udara sehingga menghasilkan gas. Pirolisis memisahkan volatile matters (uap air, cairan organik, dan gas yang tidak terkondensasi) dari arang atau padatan karbon. Pada temperatur 200 -- 250oC dimulai dekomposisi hemiselulosa, dilanjutkan dekomposisi selulosa pada temperatur 350oC dan proses pengarangan terjadi pada rentang temperatur 500 -- 700oC. Produk dari proses pirolisis terdiri dari produk cair ( tar dan polyaromatic hydrocarbon), produk gas (CO, CO2, H2, H20, CH4) dan produk padat berupa arang.

- Pembakaran : Arang dan tar yang terbentuk di proses pirolisis masuk ke proses pembakaran untuk menghasilkan panas dengan rentang temperatur 900 -- 1400oC dan dialirkan udara berlebih pada proses ini agar panas yang dihasilkan optimal. Panas yang dihasilkan akan digunakan pada proses selanjutnya yang bereaksi secara endotermik.

- Reduksi (Gasifikasi): Gasifikasi merupakan proses dengan reaksi endotermik yang mengambil panasnya dari hasil proses pembakaran dan beroperasi pada rentang temperatur 400 -- 900oC. Pada proses gasifikasi terjadi beberapa reaksi kimia yang menghasilkan syngas berupa CO, H2 dan CH4. Reaksi yang terjadi adalah sebagai berikut :

- Bourdouar reaction (CO2 + C 2CO -172,58 KJ/mol karbon)

- Steam-Carbon reaction (C + H2O H2 + CO -131,38 KJ/mol karbon)

- Water-gas shift reaction (CO +H2O CO2 + H2 -41,98 KJ/mol karbon)

- CO methanation (C + 2H2 CH4 +74,90 KJ/mol karbon)

- Sumber : http://eprints.polsri.ac.id/918/3/BAB%20II.pdf

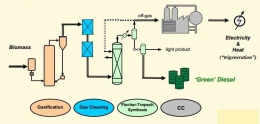

Produk akhir dari proses gasifikasi biomassa adalah CO, H2, dan CH4. Kemduian, produk gas tersebut bisa dimanfaatkan menjadi produk-produk lainnya seperti metanol, bahan bakar hidrogen atau Fischer-Tropsch Fuel (FT-Fuel). Skema umum proses gasifikasi biomassa akan disajikan pada gambar 3 dan 4.

Sumber : http://eprints.polsri.ac.id/918/3/BAB%20II.pdf

Sumber : Arief, 2014

Sintesis Fischer Tropsch

Sejak perang dunia ke-II, jerman mengalami krisis bahan bakar. Di tengah krisis tersebut, ilmuwan jerman, Franz Fischer dan Hans Tropsch, menemukan sebuah metode baru untuk mengkonversi batu bara menjadi minyak bumi sintetis pada tahun 1920. Proses Fischer-Tropsch (FT) memproduksi senyawa hidrokarbon sintetis melalui reaksi hidrogen (H2) dan karbon monoksida (CO) pada permukaan logam transisi. Bahan baku yang biasa digunakan dalam proses ini yaitu batu bara, gas alam atau biomassa.

Kombinasi antara gasifikasi biomassa dan sintesis fischer-tropsch atau Biomass Gasification Fischer-Tropsch(BGFT) merupakan cara alternatef untuk memproduksi bahan bakar terbarukan. Katalis yang digunakan dalam sintesis Fischer-Tropsch adalah Fe (besi), Co (kobalt), Ni (nikel) dan Ru (rutenim). Katalis besi lebih banyak digunakan karena harganya murah dan memiliki keaktifan yang relative lebih tinggi. Dengan bantuan promotor alkali, katalis besi telah digunakan di industri sintesis FT selama bertahun-tahun (Rao, 1992 dalam Ika, 2011). Senyawa hidrokarbon yang ingin diproduksi adalah diesel atau biasa disebut green diesel(FT-Diesel) yang permintaanya terus meningkat karena aktivitas industri dan transportasi. Skema untuk proses produksi FT-Diesel dari syngas yang dihasilkan dari gasifikasi biomassa dijelaskan pada Gambar 5.

Sumber : H. Boerrigter, 2002

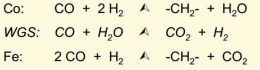

Syngas dari proses gasifikasi biomassa akan melalui proses pembersihan terlebih dahulu karena masih terdapat pengotor seperti H2S, NH3, HCN yang dapat meracuni katalis di reaktor Fischer-Tropsch (FT). Saat ini reaktor FT secara komersial memiliki dua rentang temperatur yang berbeda. Untuk memproduksi bensin dan olefin digunakan reakto High Temperature Fischer-Tropsch(HTFT) dengan temperatur 340oC menggunakan katalis besi. Diesel dan lilin diproduksi menggunakan reaktor Low Temperature Fischer-Tropsch (LTFT) pada temperatur 230oC dengan bantuan katalis besi atau kobalt. Maka untuk memproduksi diesel digunakan reaktor LTFT dan reaksi kimia yang terjadi pada sintesis Fischer-Tropsch disajikan pada Gambar 6.

Sumber : H. Boerrigter, 2002

Produk keluaran reaktor FT kemudian dilakukan proses pemisahan pemurnian untuk menghasilkan green diesel (FT-Diesel). Green dieselatau FT-Diesel memiliki nilai kalor yang lebih tinggi dari biodiesel dan setara dengan minyak diesel dari minyak bumi dan emisi CO dan SO2 lebih rendah dari minyak diesel. Perbandingan kualitas antara minyak diesel (ADO), FT-Diesel dan Biodiesel akan dijelaskan pada Tabel 2.

Sumber : Retno dan Tatang, 2004

Penutup

Hambatan terbesar teknologi FT adalah tingginya investasi, biaya operasi dan pemeliharaan. Meskipun begitu, beberapa negara telah menerapkan teknologi FT untuk memproduksi bahan bakar terbarukan. Di Bintulu, Malaysia menggunakan gas alam sebagai bahan baku untuk memproduksi bahan bakar diesel dengan kandungan belerang rendah dan bahan baku lilin. Di Sasol, Afrika Selatan menggunakan batu bara dan gas alam untuk memproduksi minyak bumi sintetis dan Sasol telah memasok FT-Diesel ke berbagai negara.

Pengembangan teknologi FT mulai dipertimbangkan untuk mengantisipasi krisis bahan bakar di masa depan. Oleh karena itu, Indonesia sebagai produsen biomassa terbesar di ASEAN harus mampu menerapkan teknologi Fischer-Tropsch untuk memenuhi kebutuhan energy nasional yang kian hari kian meningkat.

Referensi

Purwantana, Bambang. 2007. Pengembangan Gasifier Untuk Gasifikasi Limbah Padat Pati Aren (Arenga Pinnata Wurmb). Yogyakarta : Universitas Gadjah Mada

Penerapan Fischer-Tropsch Sintesis Biomassa Untuk Konversi Ke Liquid. Diambil dari : https://www.scribd.com/document_downloads/direct/310270904?extension=pdf&ft=1503099116<=1503102726&user_id=365235908&uahk=ymziUvRPMv2Vamtxtz_vnQ4PGGI (18 Agustus 2017)

Defi, Triyana. 2013. Fischer-Tropsch Pada Katalis dan Katalisis. Riau : Universitas Riau

Sumanti, Ika. 2011. Sintesis Fischer-Tropsch Dengan Menggunakan Katalis Fe-Mn Industri. Depok : Universitas Indonesia

II. Tinjauan Pusataka. Diambil dari : http://digilib.unila.ac.id/6848/13/BAB%20II%20TINJAUAN%20PUSTAKA.pdf (18 Agustus 2017)

Indriyanto, Wisnu dan Agusta Ali Akbar. 2012. Pra Rancangan Pabrik Hidrogen Melalui Proses Gasifikasi Batu Bara Kapasitas 25.000 Ton/Tahun. Surakarta : Universitas Sebelas Maret

Yulistiani, Fitria. 2009. Kajian Tekno Ekonomi Pabrik Konversi Biomassa Menjadi Bahan Bakar Fischer-Tropsch Melalui Proses Gasifikasi. Bandung : Institut Teknologi Bandung

Dewi, Retno Gumilang dan Tatang H Soerawidjadja. 2004. Integrasi Pertimbangan Lingkungan Pada Perancagan Sistem Proses Produksi Biodiesel Dari Minyak-minyak Nabati. Bandung : Institut Teknologi Bandung

Bab II Tinjauan Pustaka. Diambil dari : ttp://eprints.polsri.ac.id/918/3/BAB%20II.pdf (18 Agustus 2017)

Budiman, Arief. 2014. Potensi Pengembanga Bio-Compressed Methane Gases (Bio-CMG) Dari Biomassa Sebagai Pengganti LPG dan BBG. Yogyakarta : Pusat Studi Energi, UGM

Boerrigter, H, H Den Uil, dan H P Calis. 2002. Green Diesel From Biomass By Fischer-Tropsch Synthesis : New Insights In Gas Cleaning and Process Design. Strasbourg : Shell Global Solutions International and Energy Research Centre of Netherlands.

H.Soerawidjaja, Tatang. 2010. Peran Bioenergi dan Arah-arah Utama LitBangRap-nya di Indonesia. Institut Teknologi Bandung : Bandung

Artikel ini dibuat untuk mengikuti kompetisi dari Kementrian ESDM (www.esdm.go.id) #15HariBerceritaEnergi