PT Semen Gresik (saat ini bernama PT semen Indonesia) merupakan pabrik semen yang dibangun pertama kali oleh Pemerintah Indonesia sejak proklamasi kemerdekaan 17 Agustus 1945. Parik Semen Gresik dibangun pada April 1955 dengan kapasitas 250.000 ton/tahun dengan salah satu tugas utama adalah menyediakan kebutuhan semen untuk menopang pembangunan dimasa itu dan diresmikan tanggal 7 Agustus 1957 oleh Presiden RI Soekarno. Keberadaan Semen Gresik memiliki peran strategis dalam menyuplai kebutuhan semen bagi pembangunan infrastruktur di Pulau Jawa, melengkapi pabrik Semen Padang yang saat itu menyuplai semen di kawasan Sumatera dan sekitarnya.

Setelah perjalanan 55 tahun melalui perluasan pabrik dan penggabungan dengan PT. Semen Padang dan PT. Semen Tonasa yang dikenal dengan Semen Indonesia Group, serta dengan selesainya pabrik Tuban IV serta pabrik Tonasa V yang sedang dalam penyelesaian (yang berkapasitas awal 2,5 juta menjadi 3 juta ton ini), maka pada akhir tahun 2014 ini total kapasitas terpasang Semen Indonesia Group akan mencapai 31,8 juta ton meningkat sekitar 12.620% dari kapasitas awal. Ini tentu membanggakan kita semua, bahwa putra-putri Indonesia mampu berkiprah dalam pembangunan dengan penyediaan semen sebagai bahan utama infrastruktur.

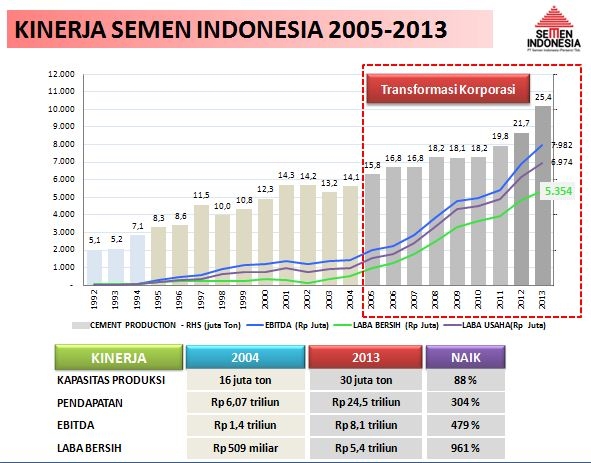

Selama transformasi 2005-2013, laba bersih naik hampir 1.000 persen

Pada tahun 2013, PT Semen Indonesia (Persero) Tbk mencatatkan kenaikan laba yang sangat signifikan menjadi Rp 5,4 triliun. Ini merupakan laba terbesar dibandingkan perusahaan-perusahaan semen lainnya di Indonesia. Jika di tahun 90an kinerja terbaik dari aspek kapasitas produksi dan keuangan milik salah satu perusahaan semen swasta, maka sejak transformasi dilaksanakan secara perlahan, Semen Indonesia Group mencatatkan pertumbuhan kinerja lebih tinggi dibandingkan perusahaan semen lain, dan meraih posisi sebagai market leader dan kinerja keuangan yang tertinggi. Selama transformasi 2005-2013 kinerja produksi dan keuangan sebagai berikut :

- Kapasitas produksi meningkat 89% dari 16 juta ton menjadi 30 juta ton

- Revenue meningkat 304 persen dari Rp 6,07 triliun pada tahun 2004 menjadi Rp 24,5 triliun pada tahun 2013.

- EBITDA meningkat 479 persen dari Rp 1,4 triliun pada tahun 2004 menjadi Rp 8,1 triliun pada tahun 2013.

- Operating Profit meningkat 628 dari Rp 965 miliar menjadi Rp 7,06 triliun pada tahun 2013.

- Net Profit meningkat 961 persen dari Rp 509 milyar pada tahun 2004 menjadi Rp 5,4 triliun pada tahun 2013.

Salah satu andalan APBN

Komitmen perusahaan untuk memberikan manfaat terbaik bagi pemegang saham dengan mengalokasikan deviden dalam rentang 45%-55% menjadikan setoran deviden bagi APBN terus meningkat, sebagai konsekuensi saham mayoritas yang dimiliki Pemerintah Indonesia. Di tahun 2013, PT Semen Indonesia (Persero) Tbk memberikan deviden bagi negara sekitar Rp 1,24 triliun dan merupakan salah satu BUMN yang memberikan deviden dalam jumlah besar bagi negara sehingga mampu memperkuat APBN Indonesia.

BUMN pertama berstatus “Multinational Company”

Tanggal 18 Desember 2012 adalah momentum bersejarah ketika Perseroan melakukan penandatanganan transaksi final akuisisi Thang Long Cement Company Vietnam yang memiliki kapasitas produksi 2,3 juta ton/tahun dengan nilai valuasi perusahaan adalah 335 juta dollar AS dengan porsi kepemilikan 70 persen. Akuisisi Thang Long Cement Company ini sekaligus menjadikan Perseroan sebagai BUMN pertama yang berstatus multi national corporation. TLCC memiliki pabrik semen di Provinsi Quang Ninh yang terintegrasi dengan pelabuhan laut Cai Lan, dan pabrik penggilingan di pinggiran kota Ho Chi Minh dengan jaluar transportasi sungai Mekong, serta jalan raya antar daerah dan pelabuhan internasional. Integrasi tersebut menjadikan pabrik TLCC memiliki sistem distribusi yang efektif dan efisien. TLCC juga memiliki persediaan bahan baku yang besar, sehingga berpeluang besar untuk dikembangkan di masa mendatang.

Investasi di TLCC merupakan tonggak sejarah yang sangat penting dalam mewujudkan visi perusahaan menjadi pemain regional di bidang semen, serta langkah strategis untuk mengantisipasi pasar bebas ASEAN 2015. Pembelian TLCC juga meningkatkan hubungan bilateral antara Indonesia dengan Vietnam. Saat ini lambang negara Indonesia terpampang di TLCC Vietnam, seperti bendera merah putih yang berdiri sejajar dengan bendara Vietnam.

·Dalam kurun waktu satu (1) tahun sejak TLCC Vietnam diakusisi, berhasil meningkatkan EBIT DA Margin dari 13% di tahun 2012 menjadi 17% di tahun 2013, serta meningkatkan laba operasional dari VND 96,30 miliar menjadi VND 105,05 miliar.

·Melakukan restrukturisasi biaya pinjaman TLCC Vietnam dengan menggandeng Bank Mandiri-Standard Chartered Bank-SMBC untuk memberikan kredit sindikasi senilai US$100 juta ke TLCC dalam rangka mendukung pengembangan pabrik semen TLCC di Vietnam.

Bahkan Semen Indonesia saat ini adalah BUMN pertama yang berstatus multinational company setelah berhasil mengakuisisi Thang Long Cement Vietnam pad akhir 2012 sekaligus menegaskan ada “BUMN Indonesia yang tidak jago kandang”.

Solusi Pembangunan Infrastruktur Untuk Pemerataan Pembangunan

Semen Indonesia memiliki 11 pelabuhan khusus semen yang akan dikembangkan menjadi pelabuhan terintegrasi, yang tentu saja akan mendukung rencana pembangunan Pemerintah untuk memperbanyak pelabuhan di Indonesia. Dapat dibayangkan modal 11 pelabuhan hampir menyamai dengan jumlah pelabuhan yang dimiliki oleh BUMN lain seperti Pelindo II maupun Pelindo III. Sehingga tidak ada yang menyangka bahwa Semen Indonesia adalah salah satu solusi untuk mendukung realisasi “program tol laut”.

Semen Indonesia memiliki 24 packing plant dari Aceh sampai Papua, artinya mampu mendistribusikan semen diseluruh wilayah nusantara untuk menjamin ketersediaan semen agar pembangunan infrastruktur dan perumahan rakyat dapat terus berjalan, sehingga taraf hidup dan kemakmuran akan meningkat. Selain itu, lokasi pabrik di 4 lokasi yang terintegrasi membentuk “struktur diamond” yang sangat kuat bagaikan sebuah permata yang sangat indah dan kuat, untuk membawa nama Indonesia berkiprah di Asia Tenggara.

Menjadi Solusi Bagi Penanganan Limbah Industri dan Limbah B3

Dalam kaitannya dengan masalah limbah yang selama ini menjadi masalah, telah dilakukan inovasi dengan konsep “waste to zero”. Sebanyak 60 persen limbah dirubah menjadi energi, 30 persen jadi pupuk, 10 persen akan terbuang jadi timbunan. Harapannya dengan pengolahan limbah ini, perusahaan akan mendapatkan sumber energi alternatif sekaligus mengatasi masalah lingkungan.

Komitmen perusahaan dengan mengintegrasikan 3P (Profit, People dan Planet) berbuah manis berupa “Proper Emas” sebagai penghargaan tertinggi di bidang lingkungan. SMIG telah mampu menjadikan limbah yang awalnya sebagai “barang tidak bernilai dan merugikan” menjadi “barang yang bernilai dan mampu meningkatkan kinerja perusahaan”. Dengan apa yang sudah dirintis oleh SMIG, maka sudah tidak zamannya lagi mengatakan perusahaan semen sebagai perusahaan yang mencemari lingkungan.

Suhu tinggi berkisar 1.400 oC pada proses produksi terak dimanfaatkan untuk mengolah limbah industri secara Co-Processing. Suhu pembakaran 1.400 oC lebih tinggi dibandingkan dengan suhu incenerator yang biasa digunakan untuk membakar sampah yang berada pada kisaran 1.000 – 1.200oC. Dapur tempat pembakaran dengan suhu 1.400oC membuat beberapa jenis logam berat (limbah B3) berubah menjadi senyawa oksida yang tidak berbahaya bagi lingkungan, namun dapat meningkatkan kualitas semen yang dihasilkan. Kondisi ini memungkinkan “dapur” terak difungsikan sebagai incinerator untuk mengolah limbah industri tertentu yang masuk kategori B3 dan sesuai spesifikasi bahan baku yang dibutuhkan perusahaan.

Perusahaan telah mengintensifkan penggunaan bahan limbah industri tersebut dalam proses produksi terak, yakni copper slag, clay alumnia, gypsum purified, fly ash, bottom ash, paper sludge, spent earth, dust EAF dan oil sludge dengan konsep polluter payment.

Cooper slag merupakan limbah kategori B3 dari proses peleburan tembaga, kaya akan unsur besi dan silikat. Clay alumina, termasuk jenis B3 yang berasal dari proses absorpsi pada pengolahan minyak, Gypsum purified adalah limbah dari proses desulfurisasi PLTU dan petrochemical. Fly ash & bottom ash adalah limbah pembakaran batubara pada PLTU berbahan bakar batubara. Paper sludge adalah limbah produksi kertas yang kaya akan oksida yaitu CaO. Spent earth merupakan limbah absorber produksi minyak goreng, yang kaya akan oksida silika. Dust EAF adalah limbah produksi baja, yang kaya akan oksida besinya. Dan oil sludge merupakan limbah pengeboran minyak maupun cleaning pengeboran minyak bumi yang memiliki nilai kalori tinggi sebagai bahan bakar alternatif. Pada tahun 2012, perusahaan memanfaatkan bahan-bahan limbah industri lain secara co-processing berkisar 887.000 ton.

Berperan Kurangi Emisi Carbon, Berkontribusi Selamatkan Dunia

Selamat dunia tidak hanya dalam bentuk mengolah limbah B3 dan limbah industri sebagai bahan campuran semen. Cara lain adalah berupaya melakukan pembanfaatan panas gas buang yang berlimbah di berbagai industri di Indonesia, khususnya industri yang membutuhkan panas tinggi dalam prosesnya. Dengan memanfaatkan panas gas buang sebagai pembangkit listrik, amak akan mengurangi ketergantungan perusahaan pada penggunaan bahan bakar batubara (fosil) ataupun mengurangi jumlah penggunaan listrik dari PLN yang mayoritas menggunakan bahan bakar fosil. Perusahaan telah menyelesaikan proyek waste heat recovery generation (WHRPG) di pabrik Semen Padang sehingga mampu menghasilkan listrik 8 MWA atau menghemat biaya operasional sekitar RP 33 miliar setahun dan berkontribusi bagi pengurangan CO2 sebesar 43.000 ton pertahun. Pembangunan WHRPG di pabrik Tuban dengan kapasitas sebesar 30,6 MW akan memberikan penghematan biaya operasional sekitar Rp 120 miliar setahun serta berkontribusi bagi pengurangan CO2 sebesar 122 ribu ton pertahun. Keberhasilan pembangunan WHRPG 30,6 MW di pabrik Semen di Tuban setara dengan penghematan 30% penggunaan listrik dari PLN, sehingga dapat dibayangkan ratusan ribu ton batubara yang dapat dihemat untuk generasi mendatang dan menjaga bumi tetap hijau.